Lorem ipsum dolor sit amet, consectetur adipiscing elit. Donec feugiat ultricies vulputate. Suspendisse quis lacinia erat, eu tincidunt ante.

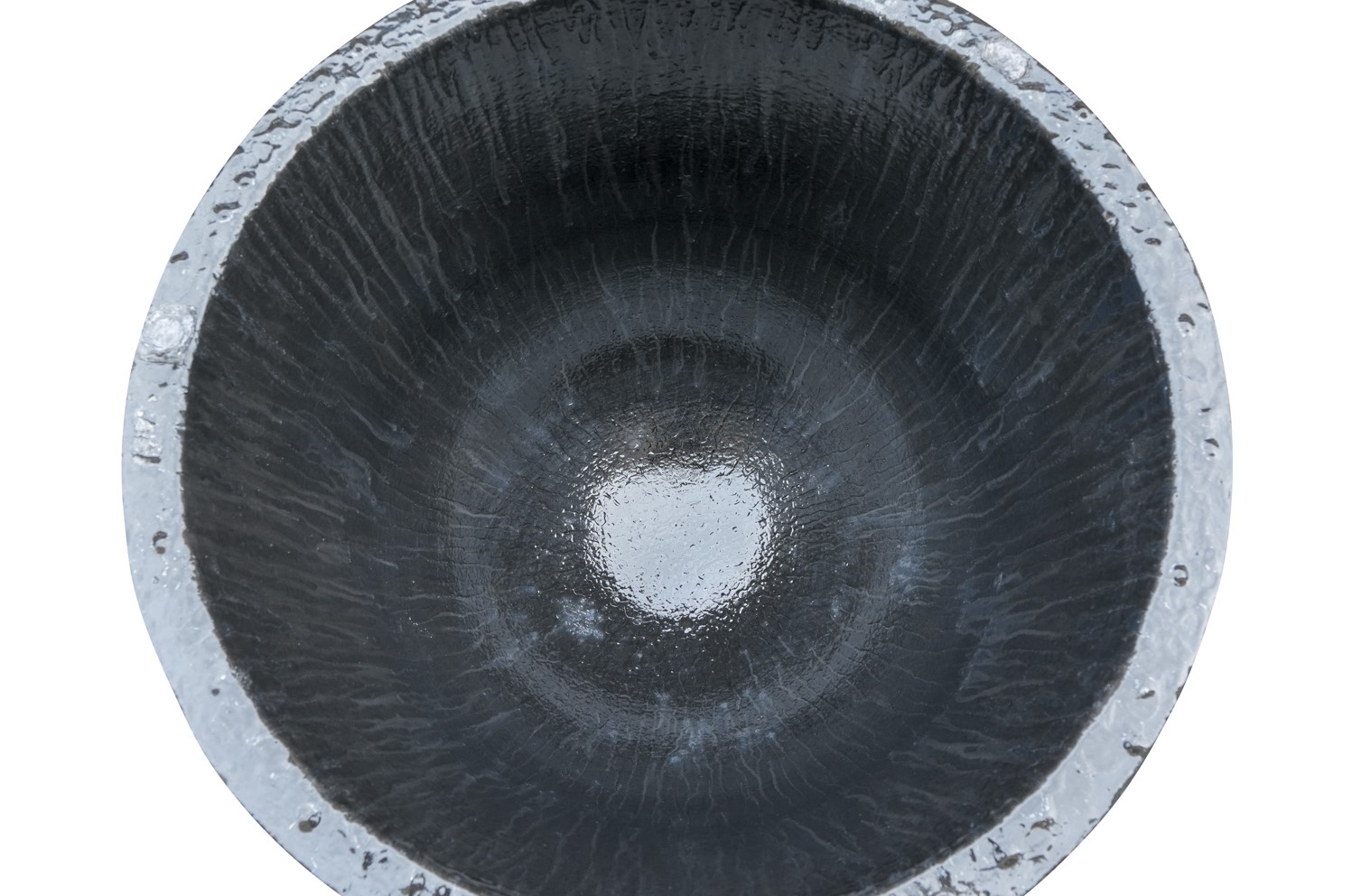

Gresol de fusió per a metalls no ferrosos Fusió i colada

CARACTERÍSTIQUES DEL PRODUCTE

Fusió ràpida

El material de grafit d'alta conductivitat tèrmica millora l'eficiència tèrmica en un 30%, reduint significativament el temps de fusió.

Resistència superior al xoc tèrmic

La tecnologia de resina resisteix un escalfament i refredament ràpids, permetent la càrrega directa sense esquerdar-se.

Durabilitat excepcional

L'alta resistència mecànica resisteix els impactes físics i l'erosió química per a una vida útil més llarga.

ESPECIFICACIONS TÈCNIQUES

| Grafit / % | 41,49 |

| SiC / % | 45.16 |

| B/C / % | 4,85 |

| Al₂O₃ / % | 8,50 |

| Densitat aparent / g·cm⁻³ | 2.20 |

| Porositat aparent / % | 10.8 |

| Resistència a la compressió/ MPa (25 ℃) | 28.4 |

| Mòdul de ruptura/MPa (25℃) | 9,5 |

| Temperatura de resistència al foc/℃ | >1680 |

| Resistència al xoc tèrmic / Temps | 100 |

| No | Model | H | OD | BD |

| RA100 | 100# | 380 | 330 | 205 |

| RA200H400 | 180# | 400 | 400 | 230 |

| RA200 | 200# | 450 | 410 | 230 |

| RA300 | 300# | 450 | 450 | 230 |

| RA350 | 349# | 590 | 460 | 230 |

| RA350H510 | 345# | 510 | 460 | 230 |

| RA400 | 400# | 600 | 530 | 310 |

| RA500 | 500# | 660 | 530 | 310 |

| RA600 | 501# | 700 | 530 | 310 |

| RA800 | 650# | 800 | 570 | 330 |

| RR351 | 351# | 650 | 420 | 230 |

FLUX DE PROCÉS

1. Formulació de precisió

Grafit d'alta puresa + carbur de silici premium + agent aglutinant patentat.

.

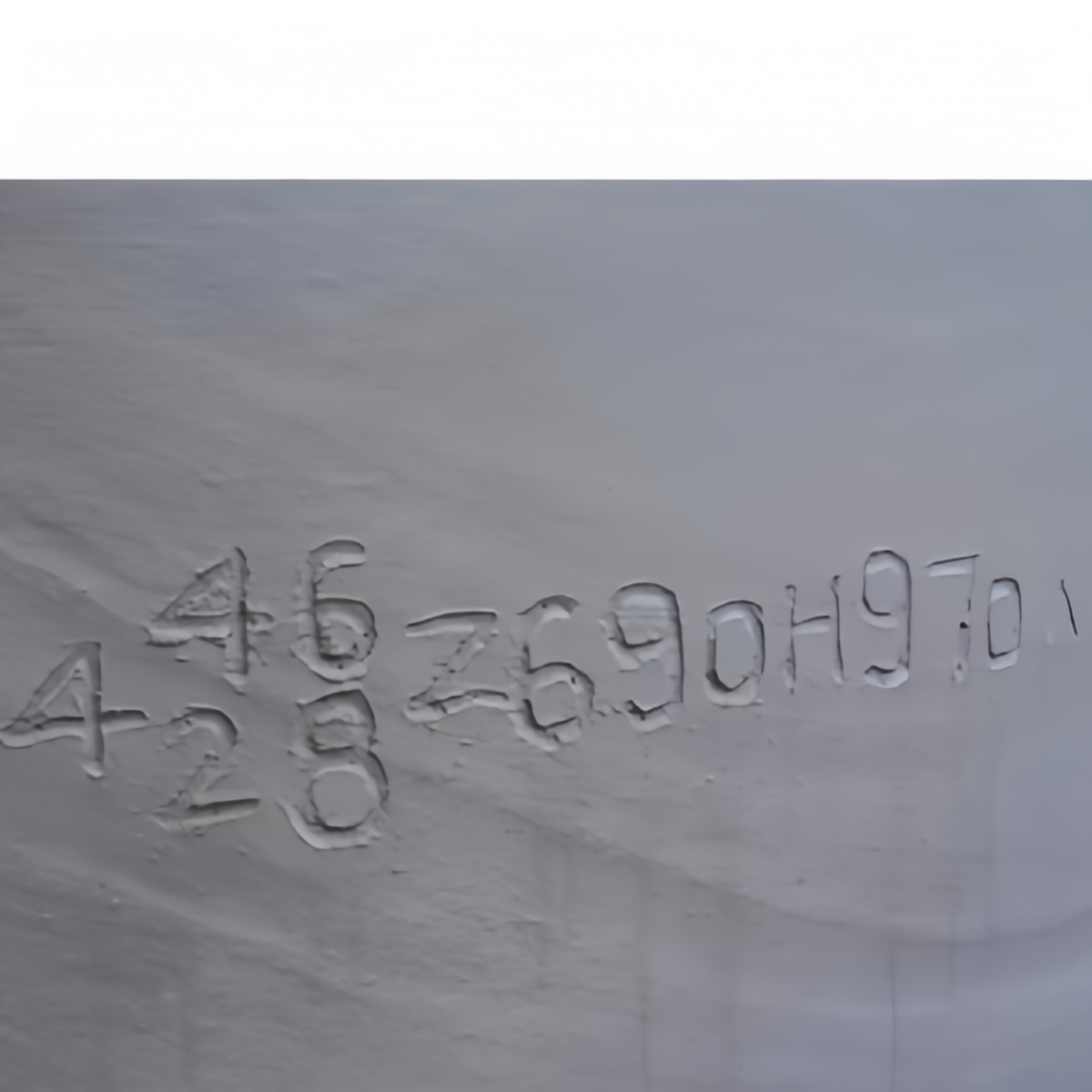

2. Premsat isostàtic

Densitat fins a 2,2 g/cm³ | Tolerància de gruix de paret ±0,3 m

.

3. Sinterització a alta temperatura

Recristal·lització de partícules de SiC formant una estructura de xarxa 3D

.

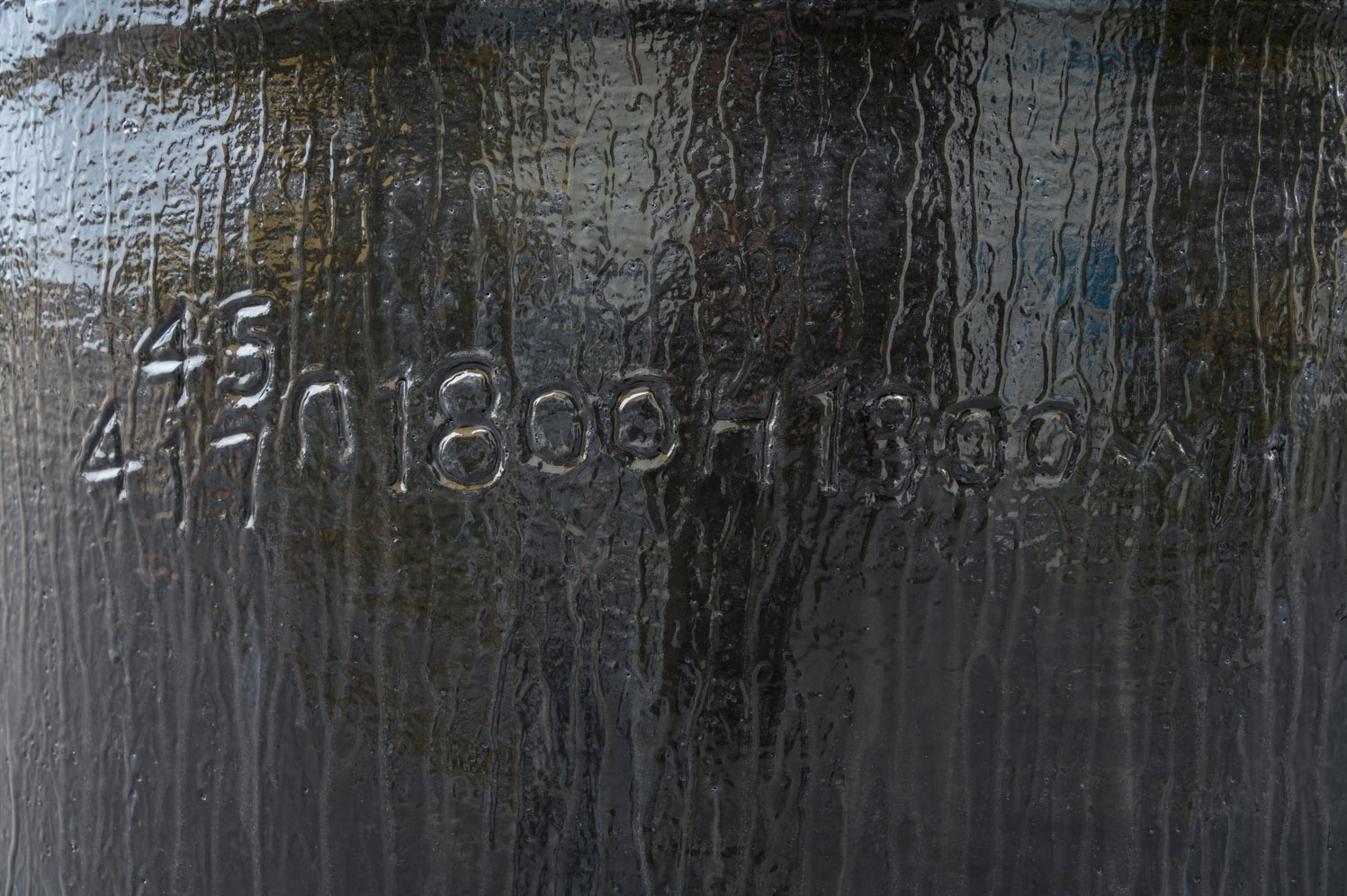

5.Inspecció de qualitat rigorosa

Codi de seguiment únic per a la traçabilitat del cicle de vida complet

.

4. Millora de la superfície

Recobriment antioxidant → 3× resistència a la corrosió millorada

.

6.Embalatge de seguretat

Capa absorbent d'impactes + Barrera contra la humitat + Carcassa reforçada

.

APLICACIÓ DEL PRODUCTE

Apte per a la majoria de metalls no ferrosos

Fondre l'alumini

Coure fos

Fon l'or

PER QUÈ TRIAR-NOS

Preguntes freqüents

P1: Pot la coberta del crisol reduir els costos energètics?

R: Absolutament! Redueix la pèrdua de calor, cosa que redueix el consum d'energia fins a un 30%.

P2: Quins forns són compatibles?

A: És versàtil: apte per a forns d'inducció, de gas i elèctrics.

P3: El carbur de silici de grafit és segur per a altes temperatures?

R: Sí. La seva estabilitat tèrmica i química la fa perfecta per a condicions extremes.

P4: Com evitar que el gresol s'esquerdi?

No carregueu mai material fred en un gresol calent (ΔT màxim < 400 °C).

Velocitat de refredament després de la fusió < 200 °C/hora.

Feu servir unes pinces específiques per a gresols (eviteu els impactes mecànics).

Q5: Com evitar que el gresol s'esquerdi?

No carregueu mai material fred en un gresol calent (ΔT màxim < 400 °C).

Velocitat de refredament després de la fusió < 200 °C/hora.

Feu servir unes pinces específiques per a gresols (eviteu els impactes mecànics).

Q6: Quina és la quantitat mínima de comanda (MOQ)?

Models estàndard1 peça (mostres disponibles).

Dissenys personalitzats10 peces (calen dibuixos CAD).

Q7: Quin és el termini de lliurament?

⏳Articles en estoc: S'envia en 48 hores.

⏳Comandes personalitzades: 15-25diesper a la producció i 20 dies per al motlle.

Q8Com es pot determinar si un gresol ha fallat?

Esquerdes > 5 mm a la paret interior.

Profunditat de penetració del metall > 2 mm.

Deformació > 3% (mesurar el canvi de diàmetre exterior).

Q9Oferiu assessorament sobre el procés de fusió?

Corbes d'escalfament per a diferents metalls.

Calculadora de cabal de gas inert.

Vídeotutorials sobre l'eliminació d'escòries.

Cas pràctic núm. 1

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Donec feugiat ultricies vulputate. Suspendisse quis lacinia erat, eu tincidunt ante.

Cas pràctic núm. 2

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Donec feugiat ultricies vulputate. Suspendisse quis lacinia erat, eu tincidunt ante.

Testimonis

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Donec feugiat ultricies vulputate. Suspendisse quis lacinia erat, eu tincidunt ante. Pellentesque aliquet feugiat tellus, et feugiat torttor porttitor vel. Nullam id scelerisque magna. Curabitur placerat sodales placerat. Nunc dignissim ac velit vel lobortis.

- Jane Doe

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Donec feugiat ultricies vulputate. Suspendisse quis lacinia erat, eu tincidunt ante. Pellentesque aliquet feugiat tellus, et feugiat torttor porttitor vel. Nullam id scelerisque magna. Curabitur placerat sodales placerat. Nunc dignissim ac velit vel lobortis. Nam luctus mauris elit, sed suscipit nunc ullamcorper ut.

- Joan Doe