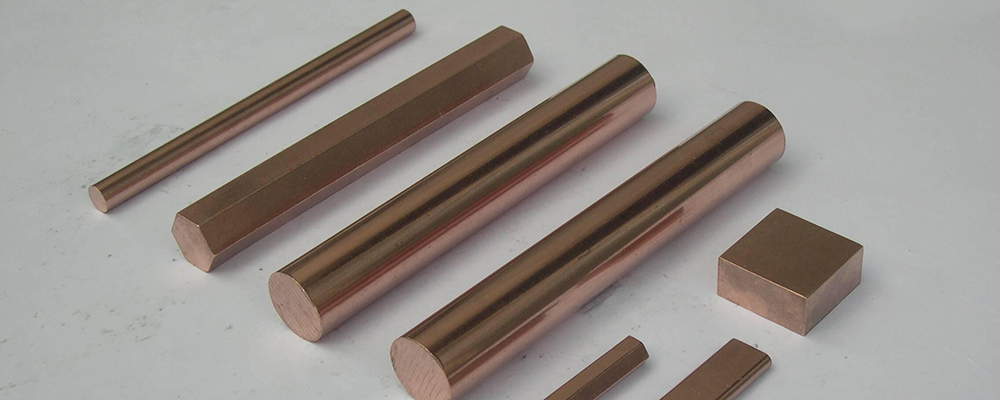

Coure (Cu)

Quan el coure (Cu) es dissol en aliatges d'alumini, les propietats mecàniques milloren i el rendiment de tall millora. Tanmateix, la resistència a la corrosió disminueix i és propens a produir-se esquerdes en calent. El coure (Cu) com a impuresa té el mateix efecte.

La resistència i la duresa de l'aliatge es poden augmentar significativament amb un contingut de coure (Cu) superior a l'1,25%. Tanmateix, la precipitació d'Al-Cu provoca una contracció durant la fosa a pressió, seguida d'una expansió, cosa que fa que la mida de la fosa sigui inestable.

Magnesi (Mg)

S'afegeix una petita quantitat de magnesi (Mg) per suprimir la corrosió intergranular. Quan el contingut de magnesi (Mg) supera el valor especificat, la fluïdesa es deteriora i es redueix la fragilitat tèrmica i la resistència a l'impacte.

Silici (Si)

El silici (Si) és l'ingredient principal per millorar la fluïdesa. La millor fluïdesa es pot aconseguir des de l'eutèctic fins a l'hipereutèctic. Tanmateix, el silici (Si) que cristal·litza tendeix a formar punts durs, cosa que empitjora el rendiment de tall. Per tant, generalment no es permet superar el punt eutèctic. A més, el silici (Si) pot millorar la resistència a la tracció, la duresa, el rendiment de tall i la resistència a altes temperatures, alhora que redueix l'allargament.

L'aliatge d'alumini-magnesi de magnesi (Mg) té la millor resistència a la corrosió. Per tant, l'ADC5 i l'ADC6 són aliatges resistents a la corrosió. El seu rang de solidificació és molt ampli, de manera que té fragilitat en calent i les peces de fosa són propenses a esquerdar-se, cosa que dificulta la fosa. El magnesi (Mg) com a impuresa en els materials AL-Cu-Si, el Mg2Si, farà que la fosa sigui fràgil, de manera que l'estàndard generalment és dins del 0,3%.

Ferro (Fe) Tot i que el ferro (Fe) pot augmentar significativament la temperatura de recristal·lització del zinc (Zn) i alentir el procés de recristal·lització, en la fosa a pressió, el ferro (Fe) prové de gresols de ferro, tubs de coll de cigne i eines de fusió, i és soluble en zinc (Zn). El ferro (Fe) que transporta l'alumini (Al) és extremadament petit, i quan el ferro (Fe) supera el límit de solubilitat, cristal·litza com a FeAl3. Els defectes causats pel Fe generen principalment escòria i suren com a compostos de FeAl3. La fosa es torna fràgil i la maquinabilitat es deteriora. La fluïdesa del ferro afecta la suavitat de la superfície de la fosa.

Les impureses del ferro (Fe) generaran cristalls de FeAl3 en forma d'agulla. Com que la fosa a pressió es refreda ràpidament, els cristalls precipitats són molt fins i no es poden considerar components nocius. Si el contingut és inferior al 0,7%, no és fàcil de desemmotllar, per la qual cosa un contingut de ferro del 0,8-1,0% és millor per a la fosa a pressió. Si hi ha una gran quantitat de ferro (Fe), es formaran compostos metàl·lics, formant punts durs. A més, quan el contingut de ferro (Fe) supera l'1,2%, reduirà la fluïdesa de l'aliatge, danyarà la qualitat de la fosa i escurçarà la vida útil dels components metàl·lics de l'equip de fosa a pressió.

Níquel (Ni) Igual que el coure (Cu), té una tendència a augmentar la resistència a la tracció i la duresa, i té un impacte significatiu en la resistència a la corrosió. De vegades, s'afegeix níquel (Ni) per millorar la resistència a altes temperatures i la resistència a la calor, però té un impacte negatiu en la resistència a la corrosió i la conductivitat tèrmica.

Manganès (Mn) Pot millorar la resistència a altes temperatures dels aliatges que contenen coure (Cu) i silici (Si). Si supera un cert límit, és fàcil generar compostos quaternaris Al-Si-Fe-P+o {T*T f;X Mn, que poden formar fàcilment punts durs i reduir la conductivitat tèrmica. El manganès (Mn) pot prevenir el procés de recristal·lització dels aliatges d'alumini, augmentar la temperatura de recristal·lització i refinar significativament el gra de recristal·lització. El refinament dels grans de recristal·lització es deu principalment a l'efecte impedidor de les partícules del compost MnAl6 sobre el creixement dels grans de recristal·lització. Una altra funció del MnAl6 és dissoldre la impuresa del ferro (Fe) per formar (Fe, Mn)Al6 i reduir els efectes nocius del ferro. El manganès (Mn) és un element important dels aliatges d'alumini i es pot afegir com a aliatge binari Al-Mn independent o juntament amb altres elements d'aliatge. Per tant, la majoria dels aliatges d'alumini contenen manganès (Mn).

Zinc (Zn)

Si hi ha zinc impur (Zn), presentarà fragilitat a altes temperatures. Tanmateix, quan es combina amb mercuri (Hg) per formar aliatges resistents de HgZn2, produeix un efecte d'enfortiment significatiu. La norma JIS estipula que el contingut de zinc impur (Zn) ha de ser inferior a l'1,0%, mentre que les normes estrangeres poden permetre fins a un 3%. Aquesta discussió no es refereix al zinc (Zn) com a component d'aliatge, sinó al seu paper com a impuresa que tendeix a causar esquerdes en les peces de fosa.

Crom (Cr)

El crom (Cr) forma compostos intermetàl·lics com ara (CrFe)Al7 i (CrMn)Al12 en l'alumini, cosa que dificulta la nucleació i el creixement de la recristal·lització i proporciona alguns efectes d'enfortiment a l'aliatge. També pot millorar la tenacitat de l'aliatge i reduir la sensibilitat a l'esquerdament per corrosió sota tensió. Tanmateix, pot augmentar la sensibilitat al tremp.

Titani (Ti)

Fins i tot una petita quantitat de titani (Ti) a l'aliatge pot millorar-ne les propietats mecàniques, però també pot disminuir-ne la conductivitat elèctrica. El contingut crític de titani (Ti) en els aliatges de la sèrie Al-Ti per a l'enduriment per precipitació és d'aproximadament el 0,15%, i la seva presència es pot reduir amb l'addició de bor.

Plom (Pb), estany (Sn) i cadmi (Cd)

El calci (Ca), el plom (Pb), l'estany (Sn) i altres impureses poden existir en els aliatges d'alumini. Com que aquests elements tenen diferents punts de fusió i estructures, formen diferents compostos amb l'alumini (Al), cosa que resulta en efectes variables sobre les propietats dels aliatges d'alumini. El calci (Ca) té una solubilitat sòlida molt baixa en alumini i forma compostos de CaAl4 amb l'alumini (Al), cosa que pot millorar el rendiment de tall dels aliatges d'alumini. El plom (Pb) i l'estany (Sn) són metalls de baix punt de fusió amb baixa solubilitat sòlida en alumini (Al), cosa que pot reduir la resistència de l'aliatge però millorar el seu rendiment de tall.

Augmentar el contingut de plom (Pb) pot reduir la duresa del zinc (Zn) i augmentar-ne la solubilitat. Tanmateix, si el plom (Pb), l'estany (Sn) o el cadmi (Cd) superen la quantitat especificada en un aliatge d'alumini/zinc, es pot produir corrosió. Aquesta corrosió és irregular, es produeix després d'un cert període i és particularment pronunciada en atmosferes d'alta temperatura i humitat.

Data de publicació: 09 de març de 2023